激光切割机运行时出现异常(比如断电、急停、撞刀、程序错乱等)后,重新找回零点是一个非常关键的操作。如果零点不准,轻则导致切割尺寸错误,重则导致撞机,损坏设备。下面提供一个系统性的排查和找回零点的步骤指南。

第一步:安全第一,紧急处理

1. 按下急停按钮:发生异常的第一时间,立即按下控制面板或机身上的急停按钮。

2. 关闭激光电源:为防止意外出光,将激光器的电源关闭。

3. 观察现场:检查工作台上有无工件移位、障碍物、镜片或喷嘴是否损坏。如有,先清理和更换。

第二步:理解“零点”的概念

激光切割机通常有以下几个“零点”:

· 机器零点(机械原点):这是机床制造商在导轨上设置的物理位置,通过限位开关或伺服电机编码器的Z脉冲信号确定。它是机床坐标系的绝对基准,通常不允许用户随意更改。

· 工件零点(编程原点):这是您在编程软件(如CAD/CAM)中为当前要切割的工件设置的起点。它是相对于机器零点的。

· 当前坐标:切割头当前所在位置的坐标值。

我们的目标:在发生异常后,让机床的“当前坐标”与“机器零点”重新建立正确的对应关系,然后根据需要对“工件零点”。

第三步:系统性的找回零点步骤

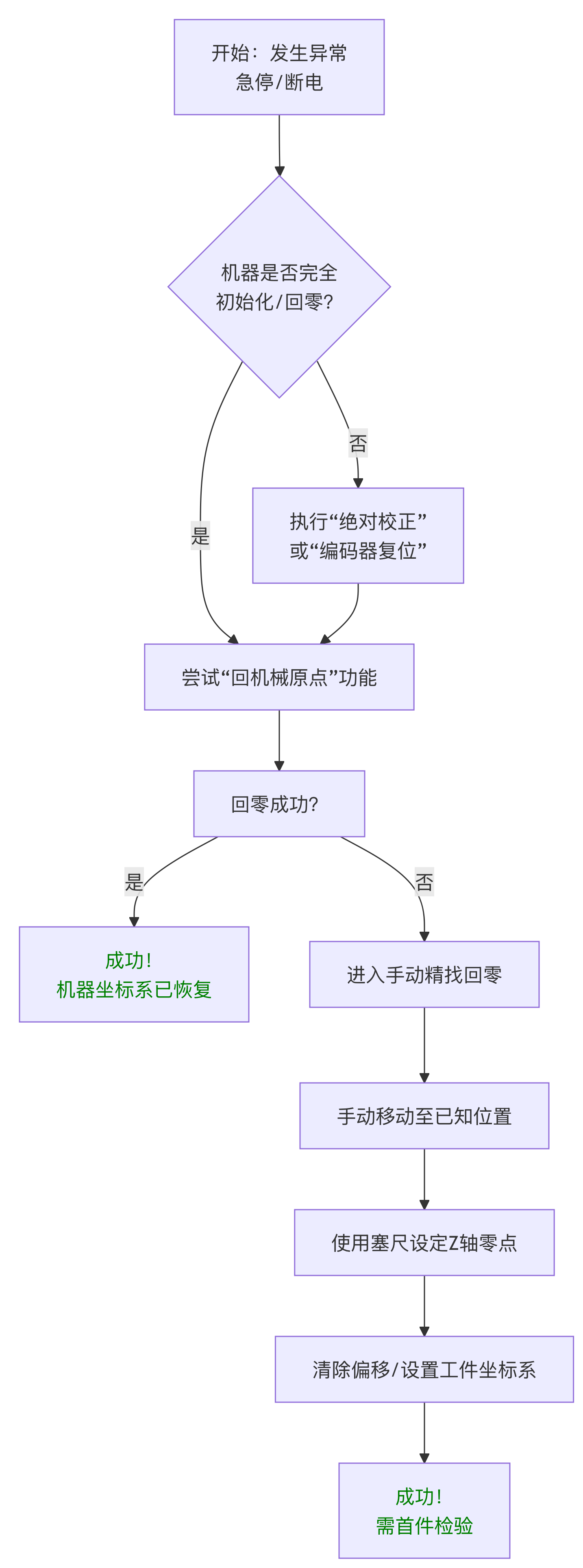

请严格按照以下流程图进行操作,它涵盖了从简单到复杂的各种情况:

情况分析与具体操作:

1. 标准操作:执行“回机械原点”

这是最常用、最首选的方法。在控制系统上通常有一个名为 “回原点”、“回机械原点”、“Go Home” 或 “Ref” 的按钮。

· 操作:确保工作台面无障碍后,点击这个按钮。机床会自动按照设定好的顺序(通常是X轴、Y轴、最后Z轴)移动,去寻找各轴的限位开关,从而校准机器坐标系。

· 结果:成功后,控制软件上显示的坐标通常会被重置为机器零点坐标(可能是0,0,0,也可能是某个固定值,如X1000,Y1500,具体看机床设计)。

· 注意:如果机器因为限位开关损坏、电机堵转等原因无法完成回零,则会报警,需要联系维修人员。

2. 当“回机械原点”失败或不准时:手动精找回零

如果自动回零后,您发现切割起点还是有偏差,或者机器无法完成自动回零,可以采用此方法。

· a. 准备一个参考点:

· 在工作台上找一个已知的、精确的物理位置。最好的选择是之前切割过一个带孔的废料,或者利用床身的某个基准边。

· 使用百分表或寻边器可以极大地提高精度。

· b. 手动移动切割头:

· 将切割头手动(使用手轮或低速点动模式)移动到参考点的正上方。

· 对于X、Y轴:让激光光束(或一个很细的激光笔/红光指示)对准参考孔的中心或参考边的特定位置。

· 对于Z轴(高度):这是关键!使用一张塞尺(或一张名片)放在材料表面,手动缓慢下降Z轴,直到喷嘴刚好接触到塞尺,有轻微的阻力感即可。

· c. 设定零点:

· 在控制系统上,找到 “设置当前点为工件零点”、“设定坐标系”(G92/G54)等功能。

· 将此时切割头的位置设定为新的工件坐标系零点(例如G54坐标系)。

· 更稳妥的做法是,先“回机械原点”,然后记下参考点在机器坐标系中的坐标,再将这个坐标值输入到工件坐标系偏移(如G54)中。

3. 伺服驱动器报警后的绝对位置丢失

一些使用绝对式编码器的伺服系统,在断电后可能由于保持电池没电等原因,会报警“绝对位置丢失”。

· 操作:这时需要执行 “绝对位置校正” 或 “编码器复位” 。这个操作通常需要进入伺服驱动器的参数设置界面,严格按照设备说明书步骤进行。如果不熟悉,强烈建议联系设备厂家或专业维修人员。

第四步:验证零点是否正确

找回零点后,切勿直接开始切割正式产品!

1. 空运行:在空气中(不开激光)运行一遍切割程序,观察切割头的移动轨迹是否与预期完全一致,是否会撞到夹具或台面。

2. 试切:在废料上进行实际切割。最好切一个带圆孔和方孔的简单图形。

3. 测量:使用卡尺精确测量试切件的轮廓尺寸和孔位尺寸,与图纸进行比对。如果尺寸完全正确,说明零点已找回成功。

总结与预防

· 日常预防:定期检查限位开关是否灵敏,保持导轨和丝杠清洁。

· 操作习惯:在程序开始和结束时,加入回零指令。关机时,按照正常流程关机。

· 做好标记:可以在工作台上做一个永久的、不易损坏的基准标记,以便在异常发生时快速定位。

· 熟读说明书:不同品牌和系统的激光切割机,回零操作和参数设置略有不同,务必仔细阅读设备操作手册。

如果以上方法都无法解决您的问题,或者您不确定如何操作,最安全、最有效的办法是立即联系设备供应商的技术支持,由专业工程师进行指导或现场维修。